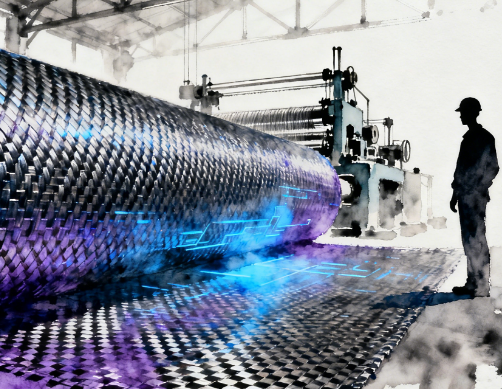

中國報告大廳網訊,碳纖維布正從「一次性高端用料」轉向「可循環增強基材」。最新實驗數據顯示,經過常壓溶劑法回收並再灌注成型的碳纖維布層合板,拉伸強度最高可保持新料的96.1%,模量與延伸率同步維持在合理區間。隨著航空航天、風電葉片和氫能儲罐三大領域對輕量化需求持續放量,2025年全球待回收碳纖維布廢料預計超過18萬噸,能否在低成本條件下實現高保留強度再利用,已成為產業鏈焦點。以下通過系統試驗結果,梳理碳纖維布回收再製造過程中的關鍵性能變化與提升路徑。

《2025-2030年中國碳纖維布產業運行態勢及投資規劃深度研究報告》指出,實驗以真空輔助樹脂灌注(VARI)工藝製備3 mm厚層合板,碳纖維布體積分數控制在66%。首次回收碳纖維布(1rCFF)層合板拉伸強度為新料(vCFF)的93.8%,二次回收(2rCFF)降至63.8%;彈性模量則從134.0%反向下滑至84.6%,表明碳纖維布剛性對回收次數更為敏感。斷口顯微照片顯示,層合板均沿碳纖維布縫線處整齊斷裂,無纖維抽拔,證明界面仍保持基本完整。

對30 mm×80 mm條形碳纖維布進行單軸拉伸,1rCFF強度保持94.8%,2rCFF保持89.9%;但彈性模量分別跌至新料的54.4%與53.3%,已出現「強度尚可、剛勁不足」的特徵。掃描電鏡觀察可見,回收流程中碳纖維布單絲出現不規則彎曲,束內間隙增大,導致受力時早期彈性響應減弱,從而直接拉低層合板模量。

熱重分析表明,未經再處理的1rCFF、2rCFF在600 ℃下質量損失分別為5.9%與8.7%,對應表面殘留環氧寡聚物。SEM截面照片顯示,這些殘留物阻礙新樹脂對碳纖維布的浸潤,形成10–30 μm級孔隙;隨著回收次數增加,界面脫黏區域擴大,孔隙率升高,成為複合層合板強度下降的次要但不可忽視的因素。

在50% DMF+50% EG溶劑體系中加入0.35 mol/L TBD催化劑,對碳纖維布進行二次浸泡僅20 min,即可將600 ℃質量損失降至<5%。處理後1rtCFF表面恢復潔淨,2rtCFF僅局部存在塊狀殘膠;對應層合板拉伸強度分別提升至新料的96.1%與70.0%,證明清除殘留樹脂是釋放碳纖維布性能潛力的直接手段。

再處理雖能去膠,卻伴隨機械攪拌與溶脹作用,碳纖維布單絲錯位程度隨循環加劇。二次再處理後的2rtCFF強度較2rCFF反而下降11.9個百分點,模量同步走低。實驗指出,當碳纖維布面內彎曲率增加約5%時,層合板最終強度即出現明顯拐點;因此,優化溶劑體系、縮短攪拌時間,成為保持碳纖維布規整度的下一環節。

碳纖維布行業現狀分析指出,再處理碳纖維布製備的1rtCFRP表面平整無脫落,截面幾乎零孔隙;2rtCFRP僅在局部出現層間微間隙,孔隙總量已低於2rCFRP的40%。強度測試顯示,1rtCFRP拉伸強度達新料96.1%,模量回升至91%,延伸率維持0.20;2rtCFRP強度雖提升至70%,但模量僅77%,再次印證「強度易回、剛勁難復」的規律。

2025年碳纖維布行業將呈現「增量應用」與「存量回收」並行格局。上述系統實驗證實,常壓溶劑法可在保留編織結構的前提下實現碳纖維布多次回收:首次回收再制層合板力學性能可保持93–96%,二次回收通過催化劑輔助再處理仍能獲得70%以上強度,且全部指標高於常規鋁合金。未來進一步提升剛性的關鍵在於:①開發低損傷去膠工藝,減少碳纖維布單絲錯位;②優化VARI灌注參數,降低孔隙率;③建立在線監測,實現碳纖維布回收—再製造閉環品控。隨著技術路線成熟,回收碳纖維布有望在風電、汽車輕量化結構件中規模化替代新料,為行業綠色轉型提供量化支撐。

更多碳纖維布行業研究分析,詳見中國報告大廳《碳纖維布行業報告匯總》。這裡匯聚海量專業資料,深度剖析各行業發展態勢與趨勢,為您的決策提供堅實依據。

更多詳細的行業數據盡在【資料庫】,涵蓋了宏觀數據、產量數據、進出口數據、價格數據及上市公司財務數據等各類型數據內容。