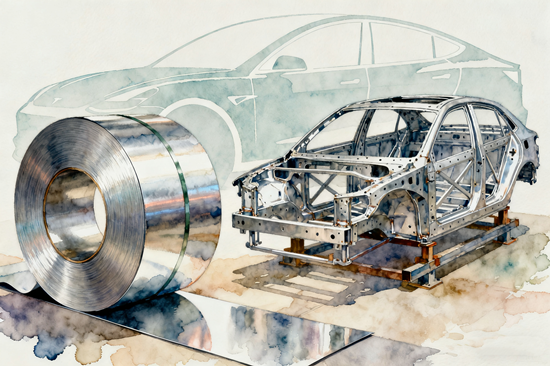

中國報告大廳網訊,鍍鋅板作為表面覆蓋金屬鋅層的關鍵工業材料,憑藉優異的防腐蝕性能、高機械強度和加工便捷性,已深度滲透建築、汽車製造、家電生產及鋼鐵冶煉等多個領域,2025 年行業市場規模預計達 3860 億元。隨著市場需求持續增長,傳統鍍鋅板加工面臨的效率低、成本高、質量穩定性差等問題愈發突出,而自動化技術的深度應用成為破解行業痛點的核心路徑。通過對塗鍍、剪切、表面處理等核心工序的系統優化,鍍鋅板加工正朝著精準化、標準化、綠色化方向轉型,為製造業自動化升級提供了重要實踐樣本。以下是2025年鍍鋅板行業技術分析。

《2025-2030年中國鍍鋅板行業市場深度研究與戰略諮詢分析報告》指出,鍍鋅板在工業生產中占據重要地位,其表面鋅層能有效抵禦潮濕、化學侵蝕等惡劣環境,在鋼鐵領域常用於製造輸送管道、儲罐、支架等設備構件,在冶煉廠則廣泛應用於冶煉爐襯裡、冷卻設備外殼等關鍵部位,確保高溫、高壓工況下的穩定運行。然而傳統鍍鋅板加工模式存在顯著短板:工序銜接不暢導致流程停滯,設備調整與工序切換耗時嚴重,加工效率長期處於低位;依賴人工操作的生產方式,使得鍍鋅板表面易出現氣泡、剝落等缺陷,尺寸誤差較大,產品質量穩定性難以保障;同時能源消耗大、材料浪費嚴重,造成製造成本居高不下,制約了行業向高端化發展。

自動化技術通過先進設備與智能控制系統的融合,實現了鍍鋅板生產全過程的自動化、信息化與智能化,其核心特性體現在精確控制、實時監測、數據分析和高效執行四個維度。精確控制依靠傳感器與控制系統協同工作,使鍍鋅板加工各環節操作精度大幅提升;實時監測功能通過多維度數據採集,及時發現並解決生產中的異常問題,保障流程連續性;數據分析能力則為工藝優化和故障診斷提供決策支持,增強生產靈活性;高效執行通過優化設備配置與流程設計,減少生產線停滯時間,提升設備利用率。這些特性共同作用,不僅減少了人工操作依賴,更讓鍍鋅板加工流程更順暢、質量更穩定,為後續工藝優化奠定了技術基礎。

工藝優化的前提是全面梳理鍍鋅板加工全流程,重點剖析塗鍍、剪切、表面處理三大核心工序的關鍵影響因素。塗鍍環節的塗層均勻度與黏附強度直接決定鍍鋅板耐腐蝕性能,剪切精度影響板材邊緣質量與尺寸一致性,表面處理工藝則關聯產品外觀與防腐蝕能力。通過分析發現,設備陳舊、人工操作誤差、工藝參數不穩定是導致加工效率低、質量波動的主要瓶頸,這些問題均可通過自動化技術實現系統性改善。

針對核心瓶頸,鍍鋅板加工工藝優化以自動化技術為核心,構建了智能控制與實時監測一體化方案。塗鍍工藝引入智能化控制系統,實現鍍層厚度的實時監測與動態調整,確保鋅層均勻緻密,部分高端產品鹽霧試驗耐蝕性突破 2000 小時;剪切工藝採用高精度自動化切割設備,配合精準定位系統,將板材尺寸誤差控制在極小範圍,材料利用率顯著提升;表面處理環節配備智能檢測設備,實時監測表面質量,有效減少人為操作失誤導致的缺陷。同時,整合智能機械手、自動化輸送系統等先進設備,實現各工序的精準化、標準化操作,大幅提升了生產流程的協同效率。

優化後的鍍鋅板加工工藝通過自動化精準調控與實時監控,減少了人工干預帶來的偏差與耗時,使塗覆、裁剪、表面加工等流程銜接更順暢。自動化設備的高效運行縮減了各加工階段耗時,智能化調控系統優化了製造節拍,降低了設備空閒時間,整體生產周期較傳統工藝大幅縮短,單位時間產量顯著提升,綜合加工效率較傳統工藝提高 30% 以上。同時廢品率的降低讓資源利用更合理,進一步強化了生產效益。

自動化技術的深度應用讓鍍鋅板生產各環節管控更嚴謹,從鍍液成分精準配比到塗鍍速度、溫度的精確控制,均實現了標準化操作,使得鍍鋅板表面缺陷和瑕疵數量大幅減少,氣泡、剝落等問題基本杜絕,表面光潔度達到細膩均勻的美觀標準。剪切工藝的精準化升級提升了產品一致性,而工藝參數的優化讓鍍鋅板內部組織結構更緻密,屈服強度和抗拉強度明顯增強,質量合格率攀升至 99.7%,完全滿足行業高端應用要求。

優化後的工藝在綠色低碳方面成效顯著,生產能耗較傳統工藝大幅減少,噸鋼碳排放控制在 1.35 噸二氧化碳的基準值以內,助力行業實現減排目標。自動化精準操控降低了材料浪費和次品率,同時減少了生產過程中的人力資源投入,人工成本顯著下降,展現出較高的成本效能。此外,無鉻鈍化、低氮燃燒等綠色技術的融合應用,使 VOCs 排放較 2020 年下降 35%,進一步提升了工藝的環保價值。

隨著鋼鐵行業向高端化、智能化、綠色化轉型,對鍍鋅板的質量和性能要求日益嚴苛。優化後的工藝能夠提供更高品質的鍍鋅板產品,在建築鋼結構、橋樑工程、大型場館等項目中,滿足對材料耐腐蝕性、機械強度和外觀質量的嚴格需求。在高強度、輕量化鋼結構件製造中,優化後的鍍鋅板行業可確保複雜工況下的安全性和可靠性,延長使用壽命並降低維護成本;同時其環保優勢助力企業進入綠色建材市場,契合綠色建築理念的發展需求。

冶煉廠高溫、高壓、強腐蝕的惡劣生產環境,對設備材料的耐腐蝕性與可靠性提出極高要求。優化後的鍍鋅板通過精確控制塗鍍過程,形成均勻緻密的鍍鋅層,有效抵禦化學侵蝕與高溫氧化,顯著延長冶煉設備使用壽命,減少維修更換成本。剪切與表面處理工藝的優化提升了構件尺寸精度與表面質量,保障了設備安裝的精準性和密封性能,同時提高了生產效率與安全性。該工藝的節能降耗特性為冶煉廠節能減排提供了有力支持,其成功經驗的行業推廣將推動整個冶煉行業向綠色智能轉型。

2025年鍍鋅板行業的技術升級核心在於自動化工藝的系統優化,通過梳理生產流程、定位瓶頸問題,構建了涵蓋塗鍍、剪切、表面處理等核心環節的智能控制與實時監測方案。優化後的工藝不僅實現了加工效率 30% 以上的提升,使產品質量合格率達到 99.7%,更在機械性能、表面質量等方面顯著改善,同時大幅降低生產能耗與成本,兼具經濟價值與環保意義。這一技術升級不僅為鍍鋅板產業的高端化發展提供了可靠支撐,滿足了新能源汽車、光伏、綠色建築等新興領域的需求,更為傳統材料加工技術的現代化轉型提供了重要參考,對製造業工業自動化轉型具有顯著的助推作用。未來,隨著人工智慧、大數據等技術的深度融合,以及大規模實際生產的驗證完善,鍍鋅板加工工藝將持續疊代,為行業可持續發展注入更強動力。

更多鍍鋅板行業研究分析,詳見中國報告大廳《鍍鋅板行業報告匯總》。這裡匯聚海量專業資料,深度剖析各行業發展態勢與趨勢,為您的決策提供堅實依據。

更多詳細的行業數據盡在【資料庫】,涵蓋了宏觀數據、產量數據、進出口數據、價格數據及上市公司財務數據等各類型數據內容。